Moldagem por injeção de metal (MIM) é um processo de fabricação avançado que combina moldagem por injeção de plástico e tecnologia de metalurgia do pó, capaz de produzir com eficiência peças metálicas de formas complexas, de alta precisão e alto desempenho.

Primeiro. O processo básico da tecnologia MIM

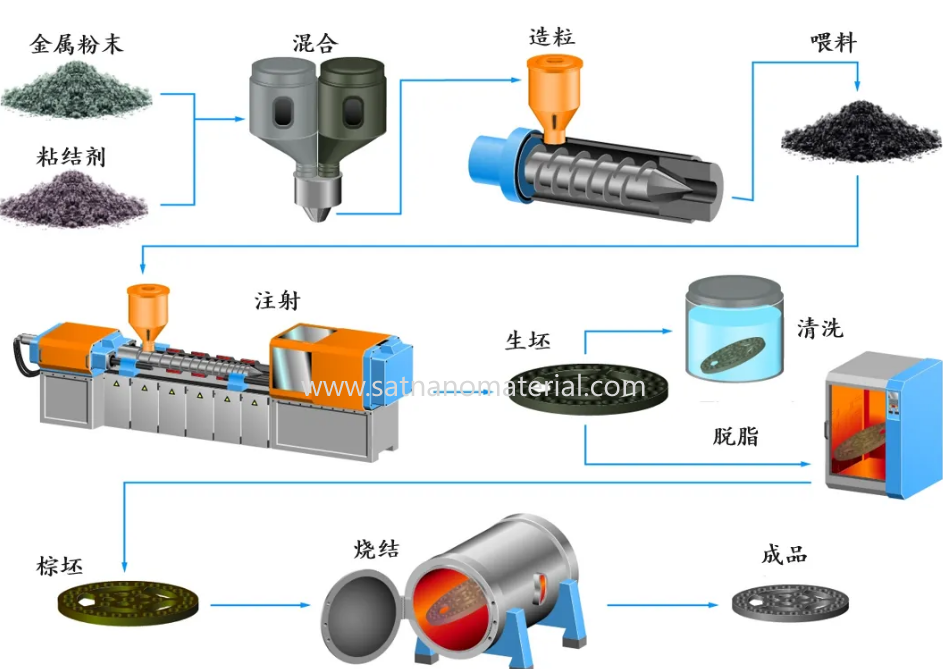

O processo MIM consiste principalmente nas quatro etapas principais a seguir:

1. Preparação da ração

Mistura de matéria-prima: Mix

pó metálico

(geralmente com um tamanho de partícula de 5-10 μ m) com ligantes orgânicos (como cera e plástico) em proporção para formar uma "alimentação" uniforme.

Função adesiva: O adesivo confere fluidez à mistura, permitindo que ela flua na máquina de moldagem por injeção.

2. Moldagem por injeção

Enchimento do molde: Aqueça a alimentação até o estado fundido do adesivo (cerca de 150-200 ℃) e injete-a no molde de precisão sob alta pressão para formar.

Desmoldagem por resfriamento: Após o resfriamento, obtém-se uma "peça verde", que tem o mesmo formato da peça final, mas contém uma grande quantidade de adesivo.

3. Desvinculação

Remova o ligante: remova gradualmente o ligante do corpo verde por meio de desengorduramento com solvente, desengorduramento térmico ou desengorduramento catalítico, formando uma "Parte Marrom".

Ponto de controle principal: É necessário desengordurar lentamente para evitar rachaduras ou deformações nas peças.

4. Sinterização

Densificação em alta temperatura: coloque o tarugo marrom em uma atmosfera protetora (como hidrogênio ou argônio) ou em um forno a vácuo, aqueça-o a 70-90% do ponto de fusão do metal (como aço inoxidável a cerca de 1300 ℃) e deixe as partículas de pó se difundirem e se ligarem, resultando em uma densidade final de 95-99% da densidade teórica.

Controle de contração: Após a sinterização, as peças encolherão uniformemente (cerca de 15-20%), o que precisa ser compensado antecipadamente durante o projeto do molde.

Segundo. As principais vantagens da tecnologia MIM

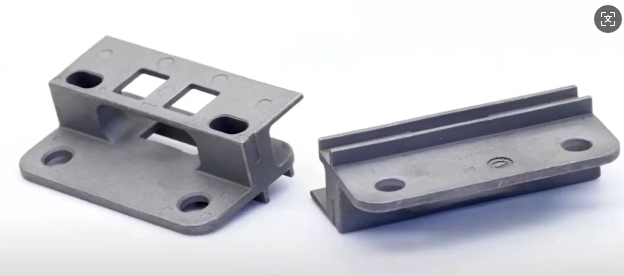

1. Habilidade em geometria complexa

Estruturas complexas, como paredes finas, cavidades internas e microformatos de dentes que a usinagem tradicional não consegue alcançar, como filtros porosos e engrenagens de precisão, podem ser formadas.

2. Alta taxa de utilização de material: a taxa de utilização de material excede 95%, muito maior do que a usinagem (geralmente apenas 30-50%).

3. Produção eficiente em lotes, adequada para grandes quantidades (produção anual de mais de 20.000 peças) de peças pequenas, com baixo custo unitário.

4. A diversidade de materiais oferece suporte a metais de alto desempenho, como aço inoxidável (316L, 17-4PH), aço para ferramentas, ligas de titânio, ligas duras, materiais magnéticos, etc.

5. As tolerâncias dimensionais de alta precisão e qualidade de superfície podem atingir ± 0,3% ~ ± 0,5%, com uma rugosidade de superfície de Ra 1,2 μ m, e algumas peças não requerem processamento adicional

Terceiro. Áreas típicas de aplicação do MIM

1. Eletrônicos de consumo: porta-cartão para celular, dobradiça para tela dobrável, capa para relógio inteligente.

2. Equipamentos médicos: instrumentos cirúrgicos, braquetes dentários, implantes ortopédicos.

3. Indústria automotiva: lâminas de turbocompressor, injetores de combustível, fivelas de cintos de segurança. Ferramentas industriais: microengrenagens, brocas, porta-ferramentas.

4. Aeroespacial: componentes estruturais de drones, peças de liga resistentes a altas temperaturas.

Quarta Tendências Futuras do MIM

1. Expansão do material: aplicação MIM acelerada de ligas de alta temperatura e ligas de titânio (como no campo aeroespacial).

2. Precisão em nível de mícron: avanço na tecnologia MIM para microcomponentes, como sensores MEMS.

3. Tecnologia verde: adesivos ecológicos e técnicas de desengorduramento otimizadas para reduzir o consumo de energia e a poluição.

A moldagem por injeção de metal (MIM) é a solução ideal para a produção em massa de pequenas peças metálicas complexas, especialmente adequada para requisitos de alta precisão em áreas como eletrônicos de consumo e dispositivos médicos. Se suas peças atendem às características de tamanho pequeno, complexidade, grande quantidade e alto desempenho do material, a MIM pode reduzir significativamente os custos gerais e melhorar o desempenho.

SAT NANO é o melhor fornecedor de pó metálico para tecnologia MIM, podemos fornecer pó de ferro, pó de cobre , pó de aço inoxidável e outros, se você tiver alguma dúvida, não hesite em nos contatar em admin@satnano.com

serviço on-line

serviço on-line 13929258449

13929258449 admin@satnano.com

admin@satnano.com + 8613929258449

+ 8613929258449